Существуют различные факторы, влияющие на долговечность фибробетона, такие как температура, атмосферные воздействия, коррозия, замораживание и оттаивание и др. Долговечность бетонного элемента – это способность элемента противостоять агрессивной среде, случайным событиям, ударным воздействиям и сохранять структурную целостность.

В этой статье будет рассмотрена долговечность фиброармированного бетона (FRC).

Факторы, влияющие на долговечность фиброармированного бетона (FRC)

Ниже перечислены факторы, влияющие на долговечность фиброармированного бетона:

- Экстремальные температуры и огонь

- Замораживание и оттаивание

- Деградация и охрупчивание из-за воздействия щелочи и пучков проволоки

- Выветривание и окисление

- Коррозионная стойкость

Влияние экстремальных температур и огня на долговечность FRC

В целом, бетон обладает достаточной устойчивостью к воздействию высоких температур благодаря своей низкой теплопроводности, большой теплоемкости, и он не легко горит под воздействием огня.

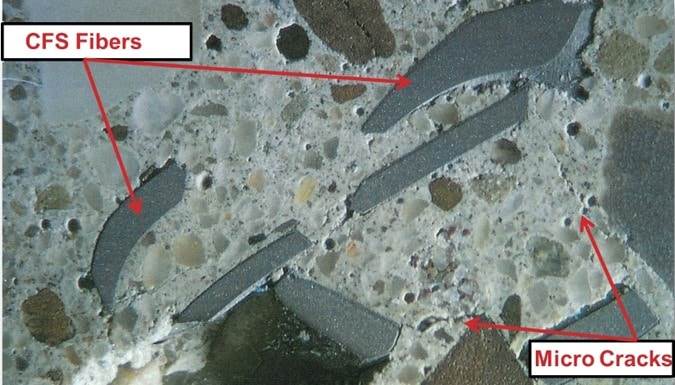

Составные части бетона, например, определенные типы заполнителей и цементный клинкер, не подвержены влиянию высокой температуры как химически, так и физически. Однако есть и другие составляющие бетона, на которые влияют температурные изменения, например, продукт гидратации. На него влияют потеря воды, микротрещины и повреждения в результате дифференциального расширения.

Добавление в бетон стальной фибры, синтетической фибры или их комбинации повышает устойчивость конструкционных бетонных элементов к воздействию высоких температур и огня.

Прочность обычного бетона значительно снижается, если он подвергается длительному воздействию огня. Связь цементной пасты и заполнителя в бетоне разрушается при температуре 202oC, около половины прочности бетона снижается при температуре 427 oC, и 90% прочности бетона теряется при температуре более 927 oC.

Фиброволокно не препятствует разрушению бетона в таких тяжелых условиях, но увеличивает время безопасного воздействия огня. Увеличение безопасного времени воздействия огня обеспечивает больше времени, в течение которого можно безопасно проводить эвакуацию и тушение пожара.

Сообщается, что применение гибридной комбинации стальных и полипропиленовых волокон в сборных бетонных каминных очагах привело к образованию небольших или не взрывоопасных отколов.

Что касается растрескивания бетона, когда бетон подвергается воздействию огня, избыток воды внутри бетона, который использовался для обеспечения обрабатываемости во время строительства, изменяется на давление пара. Если давление внутри бетона не будет сброшено и превысит прочность бетона на растяжение, произойдет взрывное раскалывание.

Растрескивание бетона зависит от количества свободной воды и ее распределения во время воздействия огня на бетонный элемент.

Повреждения, вызванные растрескиванием, могут проникать в бетон на глубину до 6 см.

Растрескивание является серьезной проблемой, поскольку оно может подвергнуть стальную арматуру воздействию высокой температуры. Следовательно, стальная арматура быстро разрушается, что в свою очередь снижает предельную несущую способность бетонного элемента.

Показано, что при воздействии высокой температуры на бетон, армированный полипропиленовой фиброй, полипропиленовая фибра плавится, мелкие капиллярные поры опорожняются, что приводит к высвобождению накопленного давления пара, и бетон сохраняет свою прочность.

Добавление стальной фибры повышает огнестойкость небольших бетонных плит в три-девять раз по сравнению с плитами без фибры.

Наконец, волокна могут быть добавлены в бетон для перекрытия трещин и сохранения целостности поврежденной конструкции.

Влияние замораживания и оттаивания на долговечность FRC

В этом разделе будет описана долговечность трех видов фибробетона, а именно стального, синтетического и целлюлозного FRC.

Показано, что среди таких факторов, как содержание волокон, содержание воздуха, содержание цемента и соотношение воды и цемента, содержание воздуха оказывает значительное влияние на устойчивость бетона, армированного стальными волокнами, к замораживанию и оттаиванию.

Более того, снижение модуля разрыва SFRC в результате замораживания и оттаивания меньше, чем у бетона с нулевым содержанием фибры.

Согласно рекомендациям Rider и Heidersbach, при проектировании смесей для SFRC, используемых в морской среде, содержание воды должно быть не более 0,45, содержание цемента должно быть не менее 519 кг/м3, а содержание воздуха варьироваться в пределах 6-7,5%.

В отношении бетона, армированного синтетическими волокнами, отмечается, что синтетические волокна не только повышают устойчивость синтетического FRC к замораживанию и оттаиванию, но и улучшают способность бетона противостоять отложениям протравителя.

Более того, замораживание и оттаивание вызывают снижение прочности на изгиб бетона, армированного полиолефиновым микроволокном, примерно на 15%, в то время как прочность на изгиб обычного бетона снижается на 30%.

Что касается целлюлозного волокна, было обнаружено, что цементная плита, армированная волокнами (FRCB), которая представляет собой слоистый материал, состоящий из целлюлозного волокна, цемента, кремнезема и воды, подвержена разрушению при замораживании и оттаивании из-за высокой пористости, гидрофильной и табличной природы целлюлозных волокон, а также слоистой природы композита.

Деградация и охрупчивание FRC из-за воздействия щелочи и эффекта пучка

Прочность различных волокон, например, стеклянных, полимерных и натуральных, снижается в долгосрочной перспективе из-за атмосферных воздействий. Очень важно знать зависимость снижения долговечности и прочности этих волокон от времени в структурно связанных областях.

Поэтому в данном разделе будет объяснен механизм износа различных волокон.

Стеклянное волокно Бетон

Армированный бетон обычно содержит щелочестойкие стеклянные волокна в количестве 3-5% от общего веса композита. Сообщается, что коррозия волокна является основным механизмом деградации.

Однако утверждается, что, помимо влияния коррозии, существуют и другие факторы, влияющие на долговечность GFRC. Кроме того, в большинстве ситуаций гидроксид кальция, который является продуктом гидратации цемента, является агентом, который виноват в снижении долговечности GFRC.

Поэтому предпринимаются попытки снизить содержание гидроксида кальция, чтобы повысить долговечность GFRC. Гидроксид кальция может быть уменьшен путем добавления добавок, например, золы, молотого гранулированного доменного шлака и кремнеземистого дыма, или путем отказа от использования обычного портландцемента, особенно тех типов, которые содержат алюминаты кальция или сульфоалюминаты.

В целом, механизмами повреждения бетона, армированного стекловолокном, являются химическое воздействие, механическое воздействие, замедленное разрушение.

Бетон с целлюлозным волокном

Циклы смачивания и сушки приводят к разрушению целлюлозного волокна, и это разрушение происходит по разным механизмам, включая изменение степени связи волокна с цементом и минерализацию волокна.

В первом механизме транспортировка продуктов гидратации, в частности извести, в просвет волокон и вокруг волокон приводит к уменьшению пористости поверхности. Это может быть причиной увеличения сцепления волокна с цементом и снижения пластичности композита.

В последнем механизме, как утверждается, охрупчивание волокна происходит в результате проникновения продукта гидратации цемента в волокно.

Наконец, долговечность целлюлозного волокна может быть увеличена путем пропитки волокна блокирующими и водоотталкивающими агентами; уплотнения системы пор матрицы; уменьшения содержания Ca(OH)2 в матрице; и комбинации пропитки волокна и модификации матрицы.

Влияние выветривания и накипи на долговечность FRC

Накипь от соли антиобледенителя, механика которой до сих пор не ясна, поражает лишь тонкий слой бетона, не превышающий нескольких сантиметров. Сообщается, что присутствующее волокно и тип волокна не влияют на устойчивость к образованию солевого налета. Более того, отмечается, что стальные волокна, контактирующие с бетоном, который подвергся окислению, ржавеют.

Коррозионная стойкость армированного волокнами бетона

В отличие от обычной железобетонной балки, FRC распределены в бетоне, и некоторые из них могут находиться близко или на поверхности бетона. Поэтому те волокна, которые не защищены бетоном, могут корродировать.

Факторами, которые могут привести к коррозии, являются коррозия, вызванная хлоридами, коррозия из-за снижения PH в бетонной смеси.

Показано, что волокна из низкоуглеродистой стали и оцинкованной стали не корродируют при концентрации хлоридов более 2 процентов по весу. Более того, при гораздо большей концентрации хлоридов, расплавленная фибра не корродирует.

- Армированный фибробетон – виды, свойства и преимущества армированного фибробетона.

- Гибридный фиброармированный бетон – преимущества и применение в строительстве.

- Цементные композиты, армированные волокном (FRC), и высокоэффективные композиты FRC.

- Различные виды композитов в строительстве и их применение.

- Роль хлорида кальция в бетоне.

- Передовые композиционные материалы (ACM).

- Коррозия стальной арматуры в бетоне – причины и защита.