Процесс выбора подходящих ингредиентов бетона и определения их относительного количества с целью получения бетона требуемой прочности, долговечности и обрабатываемости как можно более экономичным способом называется проектированием бетонной смеси. Пропорционирование ингредиентов бетона определяется требуемыми характеристиками бетона в двух состояниях, а именно в пластичном и затвердевшем. Если пластичный бетон не поддается обработке, его невозможно правильно уложить и уплотнить. Поэтому свойство обрабатываемости приобретает жизненно важное значение. Прочность на сжатие затвердевшего бетона, которая обычно считается показателем других его свойств, зависит от многих факторов, например, от качества и количества цемента, воды и заполнителей; дозирования и смешивания; укладки, уплотнения и твердения. Стоимость бетона складывается из стоимости материалов, оборудования и рабочей силы. Колебания в стоимости материалов обусловлены тем, что цемент в несколько раз дороже заполнителя, поэтому цель состоит в том, чтобы получить как можно более бедную смесь. С технической точки зрения богатые смеси могут привести к высокой усадке и растрескиванию конструкционного бетона, а также к высокой температуре гидратации в бетоне, что может вызвать растрескивание.

В данном исследовании мы использовали гравий и дробленый песок для проектной смеси и определили характерную прочность на сжатие в 3, 7 и 28 дней соответственно. Проектирование смеси было выполнено в соответствии с IS:10262.

Преимущества проектирования смесей

Проектирование смеси направлено на экономичное получение бетона хорошего качества на стройплощадке.

I. Качественный бетон означает

– Лучшая прочность

– Лучшая непроницаемость и долговечность

– Плотный и однородный бетон

II. Экономия

a) Экономия в потреблении цемента

С помощью проектирования бетонной смеси можно сэкономить до 15% цемента для бетона марки М20. Фактически, чем выше марка бетона, тем больше экономия. Более низкое содержание цемента также приводит к снижению теплоты гидратации и, следовательно, уменьшению усадочных трещин.

б) Наилучшее использование имеющихся материалов:

Условия стройплощадки часто ограничивают качество и количество исходных материалов. Проектирование бетонных смесей предлагает большую гибкость в отношении типа заполнителей, которые будут использоваться при составлении смеси. Проектирование смеси может дать экономичное решение на основе имеющихся материалов, если они отвечают основным требованиям IS. Это может привести к экономии транспортных расходов на больших расстояниях.

c) Другие свойства:

Проектирование смесей может помочь нам добиться отделки формы, высокой ранней прочности для раннего рассыхания, бетона с лучшей прочностью на изгиб, бетона с удобоукладываемостью и бетона с более низкой плотностью.

Требования к проектированию смесей

Проектирование бетонной смеси – это метод правильного пропорционирования ингредиентов бетона с целью оптимизации указанных свойств бетона в соответствии с требованиями объекта.

При передаче материала для проектирования смеси в лабораторию по проектированию смеси инженер строительной площадки должен предоставить следующую информацию: –

a) Марка бетона (характеристическая прочность)

b) Требования к удобоукладываемости в терминах просадки

c) другие свойства (если требуется)): –

i. Замедление начального схватывания (во избежание холодных швов в случае более длинных выводов или для готовой бетонной смеси)

ii. Удержание просадки (в случае готовой бетонной смеси)

iii. Упругость (в случае готовой бетонной смеси)

iv. Ускорение набора прочности (для сборных конструкций или там, где желательно раннее обеспыливание)

v. Прочность на изгиб (обычно требуется для бетонных покрытий)

d) Определите, является ли состояние воздействия на бетон легким, умеренно тяжелым или очень тяжелым. В случае сомнений следует провести надлежащее исследование почвы, чтобы убедиться в наличии сульфатов и хлоридов.

д) Какова степень контроля на участке? Следующие факторы указывают на степень контроля на участке: –

i. Дозирование – весовое дозирование / объемное дозирование.

ii. Тип заполнителя – будет ли использоваться смешанный заполнитель или заполнители 20 мм, 10 мм будут использоваться отдельно.

iii. Испытание бетона – будет ли производиться регулярная заливка и испытание бетонных кубиков на площадке.

iv. Источник заполнителя – будут ли источники песка и заполнителя стандартизированы или могут часто меняться.

v. Надзор – будет ли присутствовать квалифицированный персонал для контроля работ по бетонированию и внесения необходимых корректировок, например, коррекции влажности песка и изменений свойств материала.

Факторы, влияющие на выбор пропорций смеси

На выбор пропорций смеси влияют следующие факторы:

A. Прочность на сжатие

Она является одним из наиболее важных свойств бетона и влияет на многие другие описываемые свойства затвердевшего бетона. Средняя прочность на сжатие, требуемая в определенном возрасте, обычно 28 дней, определяет номинальное водоцементное отношение смеси. Другим фактором, влияющим на прочность бетона в определенном возрасте и затвердевшего при заданной температуре, является степень уплотнения. Согласно закону Абрахама, прочность полностью уплотненного бетона обратно пропорциональна водоцементному отношению.

A. Работоспособность

Необходимая степень обрабатываемости зависит от трех факторов. Это размер бетонируемого участка, количество арматуры и метод уплотнения. Для узкого и сложного участка с многочисленными углами или труднодоступными частями бетон должен обладать высокой обрабатываемостью, чтобы можно было достичь полного уплотнения при разумных усилиях. Это также относится к заделанным стальным секциям. Желаемая обрабатываемость зависит от имеющегося на площадке уплотняющего оборудования.

B. Долговечность

Долговечность бетона – это его устойчивость к агрессивным условиям окружающей среды. Высокопрочный бетон обычно более долговечен, чем низкопрочный. В ситуациях, когда высокая прочность не требуется, но условия воздействия таковы, что высокая прочность жизненно необходима, требования к прочности определяют водоцементное отношение, которое необходимо использовать.

C. Максимальный номинальный размер заполнителя

В целом, чем больше максимальный размер заполнителя, тем меньше потребность в цементе для определенного водоцементного отношения, поскольку обрабатываемость бетона увеличивается с увеличением максимального размера заполнителя. Однако прочность на сжатие имеет тенденцию к увеличению с уменьшением размера заполнителя.

IS 456:2000 и IS 1343:1980 рекомендуют, чтобы номинальный размер заполнителя был как можно больше.

D. Сортировка и тип заполнителя

Сортировка заполнителя влияет на пропорции смеси для обеспечения заданной обрабатываемости и водоцементного отношения. Более грубый заполнитель может быть использован для более тощей смеси. Очень тощая смесь нежелательна, так как она не содержит достаточно мелкого материала для придания бетону связности. Тип заполнителя сильно влияет на соотношение заполнителя и цемента для достижения желаемой обрабатываемости и требуемого водоцементного отношения. Важной характеристикой удовлетворительного заполнителя является однородность градации, которая может быть достигнута путем смешивания различных фракций.

E. Контроль качества

Степень контроля может быть оценена статистически по изменениям в результатах испытаний. Колебания прочности возникают из-за различий в свойствах ингредиентов смеси и отсутствия контроля точности дозирования, смешивания, укладки, твердения и испытаний. Чем меньше разница между средней и минимальной прочностью смеси, тем меньше требуется содержание цемента. Фактор, контролирующий эту разницу, называется контролем качества.

I. Обозначения пропорций смеси

Обычно пропорции ингредиентов бетонной смеси выражаются в виде частей или соотношений цемента, мелкого и крупного заполнителей. Например, бетонная смесь пропорции 1:2:4 означает, что цемент, мелкий и крупный заполнители находятся в соотношении 1:2:4 или смесь содержит одну часть цемента, две части мелкого заполнителя и четыре части крупного заполнителя. Пропорции указываются либо по объему, либо по массе. Водоцементное соотношение обычно выражается в массе.

Факторы, которые необходимо учитывать при разработке смеси

- Обозначение марки дает характерное требование к прочности бетона.

- Тип цемента влияет на скорость развития прочности бетона на сжатие.

- Максимальный номинальный размер заполнителей для использования в бетоне может быть как можно больше в пределах, предписанных IS 456:2000.

- Содержание цемента должно быть ограничено от усадки, растрескивания и ползучести.

- Работоспособность бетона для удовлетворительной укладки и уплотнения зависит от размера и формы сечения, количества и расстояния между арматурой и техники, используемой для транспортировки, укладки и уплотнения.

Процедура проектирования смеси согласно IS:10262.

1. Определить среднюю целевую прочность ft на основе заданной характеристической прочности на сжатие в 28 дней fck и уровня контроля качества. ft = fck + 1,65 S , где S – стандартное отклонение, полученное из таблицы примерного содержания, приведенной после проектирования смеси.

2. Получите водоцементное отношение для желаемой средней цели, используя эмпирическую зависимость между прочностью на сжатие и водоцементным отношением, выбранное таким образом, проверяется на предельное водоцементное отношение. Выбранное водоцементное отношение сверяется с предельным водоцементным отношением для требований прочности, приведенных в таблице, и принимается меньшее из двух значений.

3. По данным таблицы определить количество удерживаемого воздуха для максимального номинального размера заполнителя.

4. Содержание воды для требуемой обрабатываемости и максимального размера заполнителей (для заполнителей в сухом состоянии на насыщенной поверхности) выбирается из таблицы.

5. Определите процентное содержание мелкого заполнителя в общем заполнителе по абсолютному объему по таблице для бетона с использованием дробленого крупного заполнителя.

6. Скорректируйте значения содержания воды и процентного содержания песка, как указано в таблице, с учетом разницы в обрабатываемости, водоцементном отношении, градации мелкого заполнителя и для округлого заполнителя, значения приведены в таблице.

7. Рассчитайте содержание цемента, исходя из водоцементного отношения и конечного содержания воды, полученного после корректировки. Проверьте содержание цемента по минимальному содержанию цемента из требований прочности и примите большее из двух значений.

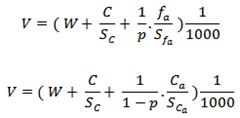

8. Исходя из количества воды и цемента на единицу объема бетона и процентного содержания песка, определенного на этапах 6 и 7 выше, рассчитайте содержание крупного и мелкого заполнителей на единицу объема бетона по следующим соотношениям:

где V = абсолютный объем бетона = общий объем (1м3) минус объем захваченного воздуха

Sc = удельный вес цемента

W = масса воды на кубический метр бетона, кг

C = масса цемента на кубический метр бетона, кг

p = отношение мелкого заполнителя к общему заполнителю по абсолютному объему

fa, Ca = общая масса мелкого и крупного заполнителей на кубический метр бетона, соответственно, кг, и

Sfa, Sca = удельные веса насыщенной поверхности сухого мелкого и крупного заполнителя, соответственно.

9. Определите пропорции бетонной смеси для первого пробного замеса.

10. Приготовьте бетон, используя рассчитанные пропорции, отлейте три куба размером 150 мм и испытайте их на влажность после 28-дневного влажного твердения и проверьте прочность.

11. Готовьте пробные смеси с соответствующими корректировками, пока не будут получены окончательные пропорции смеси.

I. ПРОЕКТИРОВАНИЕ БЕТОННОЙ СМЕСИ В СООТВЕТСТВИИ С IS:10262.

Этап 1: Проектные положения

Таблица – 1

Шаг 2: Данные испытаний материалов

Таблица – 2

Используемый цемент

OPC/53

Sp. Гравитация цемента

3.15

Sp. Гравитация 30-миллиметрового заполнителя

2.8

Sp. Гравитация 10-миллиметрового заполнителя

2.76

Sp. Гравитация зернистого заполнителя

2.82

Sp. Гравитация заполнителя из дробленого песка

2.79

Химическая добавка @0,05% по массе цемента

Суперпластификатор согласно IS:1093

Водопоглощение (%)

30 мм заполнитель

1.10

10 мм заполнитель

1.42

Зернистый заполнитель

3.06

Агрегат из дробленого песка

2.80

Шаг 3: Ситовой анализ

Таблица – 3

I.S. СИТА

КРУПНЫЙ ЗАПОЛНИТЕЛЬ

МЕЛКИЙ ЩЕБЕНЬ

CA II

% Прохождение

CA I

Зерно

Дробимый песок

40 мм

100.00

20 мм

29.51

10мм

0.00

66.04

4.75мм

5.93

94.60

76.80

2.36мм

81.80

44.20

1,18 мм

55.00

32.00

600 µ

28.80

15.60

300 µ

14.40

6.40

150µ

5.20

2.40

Модуль конечной прочности

7.70

6.26

3.2

4.23

Шаг 4: Целевая прочность бетона

Таблица – 4

Марка бетона

M20

M25

M30

M35

Заданная прочность (Н/мм2)

Fck + 1,65 S

26.60

28.25

38.25

43.25

Характерная прочность на сжатие (Н/мм2)

3 дня

12

16

21

23

7 дней

20

24

28

28 дней

25

30

35

Шаг 5: Выбор соотношения воды и цемента

Соотношение вода-цемент

0.5

0.45

0.42

0.4

Шаг 6: Пропорции мелкого и крупного заполнителей

Таблица – 6

Цемент

Зерно

Песок для дробления

Металл II

Металл I

…

21

33

25

Шаг 7: Пропорции смеси для одного кума бетона (состояние SSD)

Таблица – 7

Марка бетона

M20

M25

M30

M35

Масса цемента в кг/м3

400

Масса воды в кг/м3

200

180

168

160

Масса мелкого заполнителя в кг/м3

614

684

696

704

Масса гравия в кг/м3

307

342

348

352

Масса дробленого песка в кг/м3

Масса крупного заполнителя в кг/м3

1429

1478

1295

1271

Масса 20 мм в кг/м3

858

887

777

763

Масса 10 мм в кг/м3

572

591

518

508.4

Масса добавки в кг/м3

Nil

2

Шаг 8: Пропорции смеси

Таблица – 8

Марка бетона

1

Вода

Мелкий заполнитель

1.53

1.71

1.75

1.76

Крупный заполнитель

3.57

3.7

3.24

3.18

Заключение

Результаты проектирования смесей показывают, что дробленый песок может производить такой же хороший бетон, как и из природного песка. Полученная прочность на сжатие такая же, как и у обычных смесей. Фактически использование дробленого песка станет неизбежным в ближайшем будущем из-за истощения источников природного песка. Частицы дробленого песка хотя и имеют форму, но не сферическую, как у природного песка. Следовательно, дробленый песок будет иметь большую потребность в воде, чем природный песок, что приведет к несколько большему расходу цемента. Однако, если дробленый песок правильно сортирован с достаточным содержанием мелких фракций, смесь может иметь меньшую водопотребность по сравнению с плохо сортированным природным песком. Кроме того, дробленый песок позволяет лучше контролировать градацию по сравнению с природным песком. Таким образом, дробленый песок может стать экономически выгодным вариантом при отсутствии качественного природного песка. Читайте далее:

- Дробленые бетонные заполнители – свойства и применение вторичных заполнителей.

- Расчет состава бетонной смеси для бетонов M20, M25, M30 с процедурой и примером.

- Процедура проектирования бетонной смеси и пример IS456.

- Какие факторы влияют на обрабатываемость бетона?.

- Проектирование бетонной смеси по IS 10262-2009 – процедура и расчеты.

- Методы дозирования бетона.

- Проектирование смесей для высокопрочного бетона: Методы, процедуры и примеры.